패션 산업, 모두가 공존하는 지속가능 세상을 꿈꾸다

2024.12.30

산업혁명 이후 글로벌 시장은 자원을 채취해 대량 생산한 제품을 소비하는 선형 경제(Linear Economy) 시스템에 오래 의존해 왔습니다. 하지만 빠른 성장 이면에는 자원 고갈, 환경 오염이란 심각한 문제가 남았습니다. 이에 산업계는 자원을 절약하고 재사용해 폐기물을 최소화하는 순환 경제(Circular Economy)에서 방안을 찾고 있습니다. 1950~1960년대 수출을 주도하며 발전한 섬유 산업 또한 저탄소 제조 기술, 원료 재활용·바이오 소재 개발 등으로 지속가능한 미래를 향해 나아가는 중입니다.

고속 성장한 섬유 산업의 명암

그간 섬유 산업은 물, 토양 등을 사용하며 불가피하게 자원 낭비와 환경 비용을 야기했습니다. 원사와 완제품에 쓰인 화학 물질은 오염을 유발했고, 생산 및 최종 배출 단계에서 폐기물이 발생됐습니다. 재료를 구하고 제품을 배송하는 데도 많은 발전 에너지가 들어갑니다. 그린피스와 세계원예연맹(WFO)의 발표에 따르면 매년 약 800조 리터의 물이 의류 제조에 쓰이고, 생산 과정에서 나온 쓰레기는 9,200만 톤이 넘습니다.

▲ 자료 출처: 그린피스 및 WFO(2022.07.)

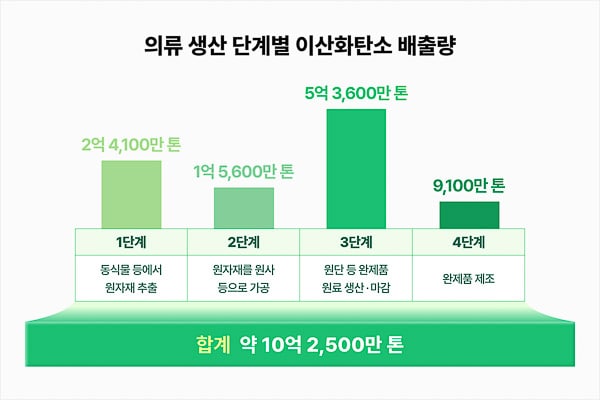

플라스틱이나 온실가스 배출 문제에서도 자유롭지 못합니다. 미국 비영리 환경 연구 기관 세계자원연구소(WRI)는 의류 원자재 추출부터 원사 등 가공, 완제품 생산까지 약 10억 2,500만 톤(2019년 기준)의 이산화탄소가 배출된 것으로 추정합니다. 패션 섬유 산업의 이산화탄소 배출량 70%는 주로 합성 섬유를 만들 때 발생하는데, 그중 폴리에스터 비중이 큽니다. 합성 섬유 의류는 완전히 분해되는 데 최장 200년이 소요됩니다.

▲ 자료 출처: WRI(2019년 기준 추정치)

유행에 맞춰 옷을 공급하고 소비하는 ‘패스트 패션(Fast fashion)’까지 가세하면서 패션 산업 탄소 배출량은 전 세계의 6~10%에 이르렀습니다(2022년 기준). 생산뿐만 아니라 마케팅, 배송 등 관련 산업을 더하면 영향력은 커집니다. 또한, 패스트 패션은 가격 경쟁력을 위해 값싼 폴리에스터 섬유를 다량 사용하는데요. 폴리에스터는 세탁 또는 소각·매립 시 미세 플라스틱이 나와 수질 오염으로 연결됩니다. 폴리에스터 섬유 제조에 드는 연간 석유량만 7,000만 배럴인 상황입니다.

이에 프랑스는 2024년 3월 세계 최초로 ‘패스트 패션 제한법’을 가결하는 등 많은 국가가 규제에 나섰습니다. 유럽연합(EU)은 2026년 시행할 탄소국경세를 앞두고 섬유 생산으로 산림을 벌채하는 관행에도 제동을 걸었습니다. 더불어 생산자에게 폐기물 수거 책임을 물으며 무슨 재료로 누가 어디에서 어떻게 만들었는지 투명하게 공개하는 제도를 추진하고 있습니다.

새로이 지속가능성을 모색 중인 패션 업계

국내외 산업계 역시 환경 문제에 크게 공감하며 지속가능 성장을 궁구 중입니다. 사회·윤리적 책임을 다하고 환경 부하를 최소화할 친환경 및 리사이클 신소재로 제품 생산을 확대하는 추세인데요. 자동차 등 기타 수요 기업들도 차량 내·외장재 소재를 이러한 섬유로 대체하고 있습니다.

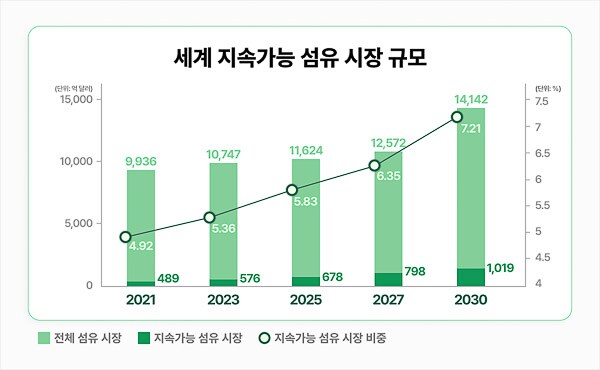

▲ 자료 출처: 포춘비즈니스인사이트

세계 지속가능 섬유 시장은 2021년 전체 섬유 시장의 4.9%에 해당하는 489억 달러 규모에서 2030년 1,019억 달러(7.2%)로 연평균 8.5% 수준의 성장이 예상됩니다. 이를 두고 한국산업기술평가관리원은 섬유 산업이 1세대 생산 개혁, 2세대 소재 혁명, 3세대 공급·소비 확산 시대를 넘어 4세대 순환 경제로 전환되고 있다고 분석합니다. 미래 세대를 위해 패션 제품의 원료 생산-제조-마케팅-물류·유통을 비롯해, 소비-수거-재활용에 이르는 전체 프로세스를 환경 친화적으로 선회하려는 움직임이 눈에 띕니다.

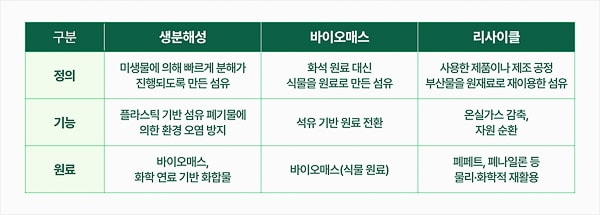

대표 사례로 친환경·저탄소 공정 기술과 설비 혁신을 통해 탄생한 3대 지속가능 섬유(리사이클/생분해/바이오 섬유)를 들 수 있습니다. 이들 섬유는 환경적인 측면에서 여러 가능성을 보입니다.

▲ 자료 출처: 한국바이어경제연구센터(2022.08.)

의류가 토양과 수자원에 미치는 영향

면 셔츠 한 벌을 만드는 데는 물 2,700리터가량이 필요합니다. 이는 한 사람이 2.5년간 음용할 수 있는 양입니다. 주요 재료인 면화 재배에도 다량의 농업용수가 쓰이고, 토양과 수질 오염을 야기하는 살충제와 농약은 세계 사용량의 각각 24%, 11%에 달합니다.

또 면 의류 1kg 생산에 최대 3kg의 화학 물질이 사용되는데요. 염색 가공 등 섬유 제조 과정에만 8천 가지 이상이 쓰이고 그중 약 750가지는 인체 건강에, 약 440가지는 환경에 유해한 것으로 조사됐습니다. 미국의 경우, 농업 면적의 1%를 차지하는 목화밭에 화학 물질(합성 비료, 토양 첨가제 등)이 자국 전체 농지의 10% 가까이 소비된다고 합니다.

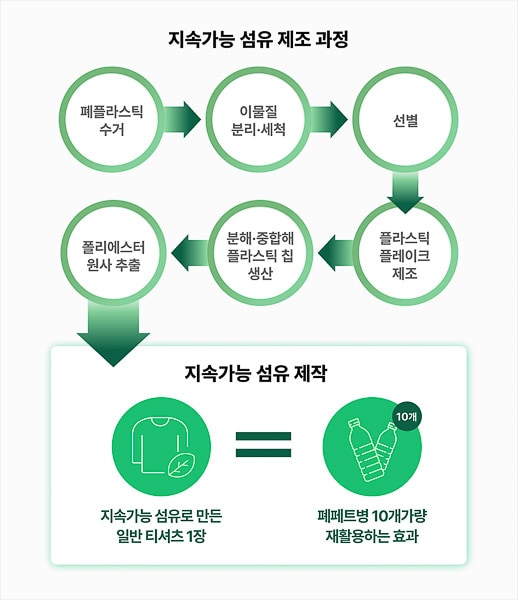

▲ 지속가능 섬유 제작 과정

한편 리사이클 섬유는 원재료를 새롭게 생산할 필요가 없습니다. 기존 자원을 그대로 재활용해 원료 채취 및 발굴에 필요한 에너지를 절감합니다. 석유 기반 화학 섬유와 비교하면 더 환경 친화적입니다. 폐페트병을 사용해 소각되거나 매립되던 쓰레기를 줄일 수 있습니다. 이는 대기 및 토양 오염을 방지해 동식물과 인간의 생활 환경에 긍정적인 영향을 미칩니다.

수자원 면에서도 변화가 감지됩니다. 그동안 패션 업계는 물 사용 절감 방안을 연구해 왔습니다. 특히 섬유 생산을 제외한 전체 물 사용량의 상당수는 염색과 마감이 차지합니다. 섬유 1kg 염색에 약 100~150리터의 물이 필요하다는 통계도 있습니다. 이에 효성은 별도 염색 공정 없이도 스트라이프, 톤온톤 디자인처럼 원단에 다양한 스타일을 표현할 수 있는 ‘크레오라 블랙(CREORA Black)’ 등을 개발해 절수를 실천 중입니다.

* regen

세계 시장을 선도하는 효성의 친환경 섬유 소재 대표 브랜드. 효성티앤씨는 regen을 중심으로 원료 개발부터 생산 공정, 완제품 출시까지 탄소 중립 및 순환 경제를 실현하고자 노력합니다.

미세 플라스틱도 또 다른 수자원 이슈입니다. 세계자연보전연맹(IUCN)은 해양 미세 플라스틱의 35%가 의류에서 나온다고 분석했습니다. 전 세계에서 매년 생산되는 옷은 약 1,000억 벌, 폐기되는 것만 330억 벌로 추산됩니다. 그 가운데 화학 섬유로 제조된 제품이 60%가량인데, 분해될 때 방출된 미세 플라스틱은 해양 생물을 거쳐 최종 포식자인 인간에게 돌아옵니다.

폐기물부터 식물성 원료까지, 가능성을 찾는 여정

효성티앤씨는 3R 방법론으로 문제에 적극 대응하고 있습니다. Reuse(재사용), Recycle(재활용), Reduce(배출 줄이기)가 그것입니다. 가장 먼저 주목한 건 폐어망입니다. 매년 약 64만 톤의 폐어망이 바다에 버려져 10만 마리의 해양 생물이 위험에 처하고 있습니다. 분해 과정에서 미세 플라스틱도 발생합니다.

그래서 효성은 2007년 세계 최초로 국내외 폐어망을 수거해 regen Ocean Nylon을 개발했습니다. 친환경 원사라 자원 선순환 가치가 높은 것은 물론, 독자적인 기술력으로 일반 크레오라 나일론 못지않은 고품질을 자랑합니다. 2023년에는 국내 아웃도어 S/S 제품에 적용돼 해당 협업으로만 폐어망 약 36톤을 재활용했습니다.

해마다 엄청난 양이 폐기되는 플라스틱 역시 완전 분해되기까지 500년가량이 걸립니다. 효성은 이런 폐플라스틱을 regen Polyester로 재탄생시켰습니다. 버려진 페트병을 100% 재활용해 만들었는데도 고기능을 유지해, 세계 최초로 GRS(Global Recycled Standard) 인증을 획득하기도 했습니다. regen 원사 1톤에는 500ml 페트병 약 866개가 쓰입니다.

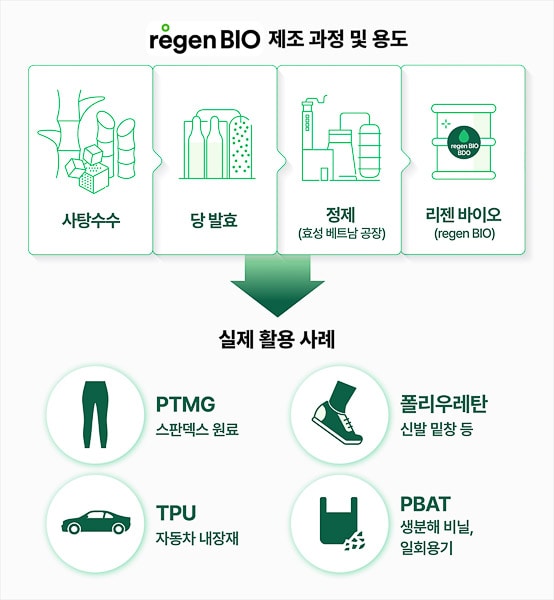

▲ regen BIO Spandex 제조 과정 및 용도

더 나아가 재생 가능 원료를 사용한 regen BIO Spandex 로는 원재료 단계부터 탄소 저감을 실현 중입니다. 환경 친화 기술의 정점에 있는 바이오 섬유까지, 효성은 3대 지속가능 섬유 생산에 모두 성공한 국내 유일 기업으로서 차세대 섬유의 지평을 열고 있습니다.

최근에는 자원 순환을 극대화하기 위해 ‘가먼트 리사이클(Garment recycle)’을 시도했습니다. 이는 폐원단에서 원사를 뽑아내 새로운 직물이나 의류 제품을 만드는 방법인데요. 염료 제거, 봉제선·라벨 분리 등 기술적 어려움으로 소각 또는 매립되던 의류 폐기물도 재활용할 수 있는 것이 장점입니다. 비용과 개발 난도가 높아 상용화가 쉽지 않았으나, 효성티앤씨는 몽세누(MONTSENU) 등 다양한 브랜드와 협업해 진정한 제로 웨이스트 패션을 이끌고 있습니다.

효성은 2000년대 초부터 친환경을 경영 목표로 삼고 재활용 섬유 개발에 매달려 왔습니다. 2008년 regen Polyester를 제조했고, 2020년에는 전사에 ‘그린경영 비전 2030’을 선포하며 지속가능성을 향한 여정에 불을 거세게 댕겼습니다. 전문가들은 이대로 가면 패션 산업이 2030년 온실가스 배출량의 50%를 차지할지도 모른다고 경고합니다. 그 점에서 환경 문제에 타협하지 않고, 혁신적인 R&D와 생산·유통 시스템으로 패션의 미래를 묵묵히 찾는 효성의 행보는 주목할 만합니다.